|

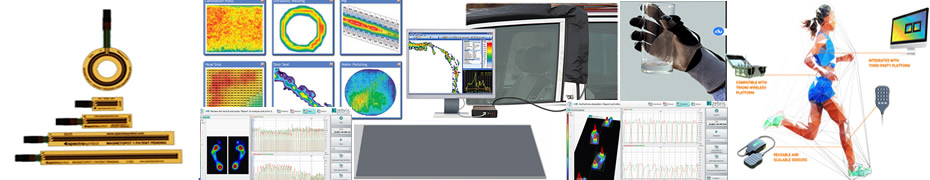

如图所示。测量干(左)和湿(右)

导电膏(Koper屏蔽)的接触条件

应用于接触界面。误差条表示3.6%的误差

ECR和2.5%的压力测量误差。

结果表明ECR对压力和接触条件(湿或干)的依赖性。虽然在高压下,ECR是恒定的,但在低接触压力(松动接触)下,它强烈依赖于接触压力变化和表面处理。结果证实,IECM的应用有效地降低了ECR。例如,对于铜情况,当p<0.15 MPa时,ECR不是压力和接触条件的函数。然而,在低压下,ECR随着负载的增加而显著降低。黄铜的结果表明,当p>0.1 MPa时,当使用IECM时,ECR下降50%。由于铜集电体的粗糙度小于黄铜集电体(见表1),并且铜的导电性比黄铜强,因此如结果所示,铜在界面处的电阻值较低。

5.3 ECR导致的功率损失

为了评估电极处的欧姆损失,我们假设电池单元的放电电流和电压分别为Ib=20 A和标称电压Vb=3.65 V。实际上,工作电压和电流的值取决于电池特性、电池管理系统(BMS),并随驾驶条件而变化。然而,上述电池电压和电流的假设值是合理的近似值,因为标称电池功率被恢复Wb=IbVb=73W,对应于一小时的放电时间。此外,ECR只是接触压力和表面特性的函数;因此,运行中的电池的电状态不会影响ECR的值。

图(12)显示了在均匀压力、螺栓连接、湿式和干式接头的铜(顶部图)和黄铜(底部图)收集器上测量的电除尘器界面处ECR引起的欧姆损失。用参考压力(铜p0=0.34 MPa,黄铜p0=0.42 MPa)对压力进行标准化,并获得相对于电池功率输出(73 W)的功率损失百分比。图中的圆圈对应于螺栓连接的数据,而菱形表示均匀压力接触,如图(9)所示。螺栓连接和均匀压力接触的结果基本一致。为了测量螺栓接触中的压力,我们测量了螺栓从松到紧的不同状态下接头处的ECR。ECR变得独立于压力的状态被作为参考点,以将其他状态映射到压力中。

图12

图12:在

具有标称功率的单个电池的电极-集电极触点

示出了73W的功率。获得铜的数据(顶图)和

黄铜(底图)收集器,均匀压力(钻石),螺栓连接

(圆圈)、干触点(左图)和湿触点(右图)。误差栏

损失误差为6.2%,压力测量误差为2.5%

欧姆损耗的趋势与接触电阻的趋势非常相似,因为对于给定的电流,接触处的能量损耗仅线性依赖于ECR[参见等式(12)]。铜收集器的结果表明,在低压触点(相对松散的接头)中,干触点和湿触点的能量损失分别约为电池功率的16%和10%。黄铜收集器的能量损失较大;干接缝和湿接缝分别为25%和15%。在高压触点处,ECR损失降至总电池功率输出的6-7%。

6.结论

电接触电阻发生在电池的电极连接处,并在锂离子电池组件中形成显著的外部损耗机制。在目前的工作中,进行了实验研究,以显示表面几何形状、接触压力、接头类型、材料和界面材料对接触电阻的影响;本研究的结果可以总结为:

接触表面的表面几何形状(粗糙度和不平整度)测量表明,制造过程可能导致表面不规则,例如不平整度和粗糙度分布不均匀。为了减少ECR,建议使用改进的抛光工艺进行表面检查和粗糙度降低。

改善接触的另一种可能性是修改接头,以实现更均匀的压力分布。如图8(a)所示,检查过的螺栓连接留下了一部分接触不良(或无接触)的表面,这会导致较高的ECR。

尽管在高压接触中,界面导电材料(IECM)的应用可能并不有效,如图。在低压接头处,IECM可以将ECR(和功率损耗)降低30-50%。

在电池水平上测量的ECR损失可以是如果已知单个电池单元的电流分布/变化,则在电池单元水平上测量的ECR损失可以扩展到电池模块和电池组。尽管如此,大量电池中ECR损失的总和可能是一个巨大的能量损失。

不良的电极-收集器连接导致界面处产生热量。在苛刻的操作条件下,由于ECR在电极处的发热速率可能比由于电化学反应在电池内部的发热速率高得多。因此,可以从电极向电池发起热流,这会导致温度显著升高并引发热失控。电池过热会严重损害电池性能和寿命,并可能引发严重的安全问题。

总之,值得一提的是,已经付出了相当大的努力来将电池的效率提高百分之几[22]。如果不仔细组装电池模块/电池组,这些成果可能会被浪费,如所展示的调查所示。 |